在現代社會中,電線電纜作為電力傳輸和信息傳遞的重要載體,廣泛應用于工業、建筑、通信等領域。雙星線纜作為行業知名品牌,其生產流程嚴格遵循國際標準,確保產品安全可靠。本文將為您詳細介紹電線電纜的生產流程與關鍵工藝。

一、原料準備與導體加工

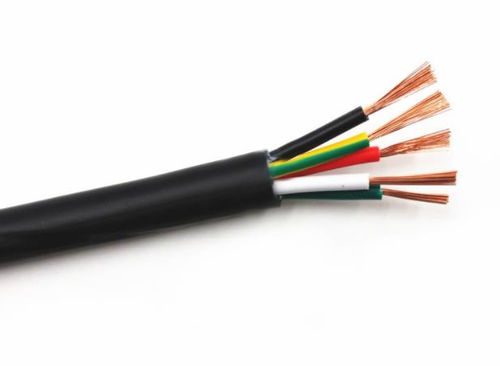

電線電纜生產的第一步是原料準備,主要包括銅、鋁等導電材料以及聚乙烯、聚氯乙烯等絕緣材料。雙星線纜選用高純度電解銅,通過拉絲工藝將銅桿拉制成所需直徑的銅絲,確保導體導電性能優良。多根銅絲通過絞合工藝形成導體芯,增強電纜的柔韌性和機械強度。

二、絕緣層擠出工藝

絕緣是電線電纜的核心環節,雙星線纜采用先進的擠出機,將絕緣材料(如PVC或XLPE)均勻包裹在導體表面。這一過程需嚴格控制溫度、速度和厚度,以確保絕緣層無氣泡、厚度均勻,有效防止電流泄漏和短路風險。\n

三、成纜與屏蔽處理

對于多芯電纜,需將多根絕緣線芯絞合成纜。雙星線纜通過成纜機進行精準絞合,保證電纜結構穩定。根據需求添加屏蔽層,如銅絲編織或鋁箔屏蔽,以減少電磁干擾,提升信號傳輸質量。

四、護套擠出與外觀檢測

護套是電纜的外保護層,雙星線纜使用耐候、阻燃的材料,通過擠出工藝覆蓋在成纜后的線芯上,提供機械保護和環境適應性。完成后,電纜需經過嚴格的外觀檢測,檢查表面是否光滑、無缺陷,確保產品美觀耐用。

五、性能測試與包裝出廠

雙星線纜對每批產品進行多項性能測試,包括導電性、絕緣電阻、耐壓強度等,符合國家標準后方可出廠。電纜經卷繞、包裝,貼上標識,交付客戶使用。

雙星線纜的生產流程體現了精細化與科技化的結合,從原料到成品,每一步都注重品質控制,為用戶提供安全、高效的電線電纜解決方案。了解這些工藝,有助于我們在選購和使用時做出更明智的選擇。